Catew di una saldatura ordinaria

La saldatura dei metalli è apparsa con l'emergere della forgiatura. L'emergere di meccanismi sempre più complessi richiedeva il miglioramento dei processi di forgiatura e saldatura. Il collegamento di singole parti in unità di forgiatura solide è un processo complesso e dispendioso in termini di tempo, ma prima dell'avvento della saldatura utilizzando un arco elettrico era l'unica possibile.

La saldatura è il modo più semplice e duraturo per collegare varie parti metalliche.

Attualmente sono già stati sviluppati oltre 150 metodi di saldatura ad arco e continuano gli sviluppi delle nuove tecnologie.

Principali tipi di saldature

Un segmento di un'articolazione formata come risultato del processo di cristallizzazione di un metallo fuso è chiamato saldatura. Una delle principali caratteristiche dei giunti di saldatura è la gamba di saldatura.

Esistono due tipi di saldature (da non confondere con il giunto di saldatura):

I principali tipi di giunti saldati.

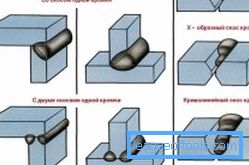

- Saldato testa: usato per il giunto di testa, vale a dire le parti sono collegate ai bordi. L'incastro è eseguito senza taglienti, con parti taglienti e svasate. I bordi possono avere una forma curvilinea, a forma di V e a forma di X. Fogli fino a 8 mm possono essere saldati senza taglienti, ma i fogli devono essere posati con uno spazio fino a 2 mm. In pratica, le varianti di calcio sono più spesso utilizzate per collegare le tubazioni e nella fabbricazione di strutture in lamiera. Tali composti sono i più economici e meno energivori.

- Angolo: in realtà sono angolari, a forma di T e sovrapposti. Il bordo può essere a uno o due lati, a seconda dello spessore del metallo. L'angolo di taglio è selezionabile da 20 ° a 60 °. Tuttavia, si dovrebbe tenere presente che un angolo di taglio più ampio richiede più metallo da riempire, il che significa che la produttività e la qualità sono ridotte.

- La saldatura elettrofusa viene utilizzata per coprire strutture di grandi dimensioni con lamiere sottili. Utilizzato, ad esempio, nella produzione di autovetture, quando l'uso di giunti pieni è difficile e non redditizio. Le articolazioni elettro-rivettate sono piuttosto forti, ma non densi.

Solitamente, la saldatura viene eseguita contemporaneamente, ma se lo spessore del metallo da saldare non consente di far bollire il materiale, viene eseguito in più passaggi. Questo metodo è chiamato multistrato. In questo caso, ogni strato precedente viene successivamente ricotto, come risultato di questo trattamento termico, le proprietà e la struttura della giunzione sono significativamente migliorate.

È necessario scegliere il tipo di connessione in base alla configurazione dell'elemento in esecuzione. Il prodotto finale deve essere operativo, trasferire il carico di progetto e non soccombere a danni da fatica.

Vantaggi dei giunti di saldatura:

L'influenza della modalità di saldatura sulla forma della cucitura.

- Bassa complessità e facilità di connessione.

- Piccolo, rispetto ad altri tipi di connessioni, il rumore del processo.

- Puoi facilmente automatizzare il processo.

Gli svantaggi includono la possibilità di tensioni residue e inaffidabilità nel lavoro durante vibrazioni e carichi d'urto.

Torna al sommarioProprietà e geometria delle saldature

In tutti i design ci sono cuciture funzionanti che percepiscono i carichi principali. I calcoli della resistenza delle cuciture di lavoro vengono eseguiti a pieno carico più il 25%. Le giunzioni vincolanti sono usate per collegare elementi individuali - i requisiti per loro non sono così rigidi, dal momento che in caso di distruzione, il funzionamento della struttura non sarà disturbato.

La qualità dei giunti di saldatura è influenzata da molti fattori: la capacità di un materiale di creare una giunzione monolitica, additivi e flussi, l'ossidabilità del metallo, la posizione della giunzione: orizzontale, verticale, inclinata o soffitto.

Le proprietà di una saldatura sono determinate principalmente dalle sue dimensioni geometriche.

Parametri geometrici generali:

Classificazione e designazione delle saldature.

- Larghezza: la distanza tra i confini di fusione.

- Concavità (convessità) - la distanza tra la linea e il metallo di base e la superficie, che passa visivamente lungo la linea di massima concavità (convessità).

- La radice è la parte più bassa.

Per i giunti angolari, anche i seguenti valori sono caratteristici: presenza di una gamba di saldatura, spessore, convessità e altezza di progetto.

La gamba della cucitura angolare è la gamba del più grande triangolo isoscele inscritto nella sezione trasversale. Quando si saldano pezzi grezzi dello stesso spessore, la gamba può essere posizionata lungo il bordo, se diversa, viene impostata in base allo spessore del materiale più sottile. La dimensione della gamba dovrebbe garantire la resistenza della connessione, ma un eccessivo aumento può causare la deformazione del prodotto.

La forma della superficie della saldatura è importante: convessa, concava o piatta. Le cuciture con una superficie convessa - rinforzata - funzionano meglio sotto carichi statici. Superfici concave - indebolite - resistono meglio ai carichi dinamici. In pratica, le cuciture con una superficie piatta sono più spesso usate come più universali.

Torna al sommarioFunzionalità aggiuntive

La forma delle superfici delle cuciture dipende direttamente dagli elettrodi utilizzati.

Oltre ai requisiti generali per tutti gli elettrodi fabbricati (arco costante, una certa composizione chimica del metallo di saldatura, assenza di spruzzi, ecc.), Vengono imposti requisiti speciali. Questi includono l'ottenimento di una cucitura di una determinata forma. Gli elettrodi, la cui fusione conferisce una massa spessa e viscosa, formano facilmente una cucitura convessa.

Lo spargimento liquido si fonde formando una superficie concava.

La scelta degli elettrodi viene eseguita in base alle caratteristiche tecniche indicate su ogni confezione in base alle specifiche specificate nel progetto.

Le condizioni di saldatura influenzano le proprietà e la geometria della saldatura.

Con un aumento della forza della corrente, la profondità di penetrazione aumenta con una larghezza di saldatura costante. Con l'aumentare della tensione, la larghezza della giunzione aumenta notevolmente con una successiva diminuzione della profondità di penetrazione. Con un aumento della velocità del movimento dell'elettrodo fino a 50 m / h, la larghezza della giunzione diminuisce e la profondità di penetrazione aumenta. Aumentare la velocità di oltre 50 m / h è irrazionale, perché possono apparire sottosquadri a causa del basso riscaldamento del materiale di base.

La qualità dei composti viene effettuata in due modi: test distruttivi e non distruttivi.

I test non distruttivi consentono di identificare i difetti esterni utilizzando schemi di saldatura speciali, ultrasuoni interni, trasmissione a raggi X e emettitore di raggi gamma.

I test distruttivi vengono eseguiti mediante perforazione, test della resistenza a trazione, flessione, resistenza all'impatto con la distruzione dei campioni.